AAC Tuğla Fabrikasındaki Sorunlar ve Çözümler

Üretim formülü tüm üretim süreci boyunca değişmeden kaldığı için, mevcut sorunun temel nedeni formülün kendisinde değil, esas olarak bulamacın yüksek viskozitesi ve düşük difüzyon özelliğinden kaynaklanmaktadır; bu iki kritik özellik, bulamacın uygulama sırasında akışkanlığını ve yayılma performansını doğrudan etkiler. Daha ince taneli bulamaç kullanıldığında bu sorun daha da belirginleşir, çünkü daha küçük parçacık boyutu parçacık agregasyonuna neden olma eğilimindedir. Bu agregasyon, bulamacın difüzyon özelliğini daha da azaltarak genel sorunu daha da kötüleştirir. Ayrıca, düşük kireç kalitesi de bu soruna önemli ölçüde katkıda bulunur; bunun sadece alüminyum macunuyla ilgili bir sorun değil, birden fazla hammadde bileşenini içeren kapsamlı bir sorun olduğunu vurgulamak önemlidir.

Çamur ve kireçle ilgili faktörlerin ötesinde, üretimde kullanılan kumun kalitesi de sorunun önemli bir nedenidir. Özellikle, üretim sürecinde seçilen kum aşırı derecede ince taneli ve yüksek oranda çamur içeriyorsa, üretim sırasında büyük delik sorunu da ortaya çıkacaktır. Aşırı ince kum tanecikleri, çamur gibi safsızlıklarla birleşerek sistemdeki hammaddelerin normal bağlanmasını ve birleşmesini bozar. Bu bozulma, kürleme işlemi sırasında gözeneklerin oluşmasına yol açar ve bu da nihai üründe büyük delik sorunu olarak kendini gösterir.

Çin üretim bağlamında dikkate alınması gereken bir diğer önemli faktör, uçucu külün su emme kapasitesidir. Üretimde yaygın olarak kullanılan sıradan kuma kıyasla, Çin'de kullanılan uçucu kül aşırı derecede yüksek su emme kapasitesine sahiptir. Uçucu kül üretim sistemine eklendiğinde, bulamaçtan büyük miktarda su emer. Bu aşırı su emme, bulamacın akışkanlığını ve homojenliğini etkiler; çünkü bulamaçtaki su içeriğinin azalması, eşit şekilde yayılma ve bağlanma yeteneğini olumsuz etkiler. Bu da, nihai üründe daha ciddi büyük delik sorunlarına yol açarak, uçucu külü Çin üretim senaryosunda önemli bir etken haline getirir.

Yukarıda belirtilen sorunları etkili bir şekilde ele almak ve çözmek için üretim sürecinde aşağıdaki hedefli önlemler uygulanmalıdır:

1. Bulamaç difüzyonunu uygun şekilde ayarlayın. Gerçek üretim koşullarına ve saha gereksinimlerine bağlı olarak, bulamaç formül parametrelerini hedefli bir şekilde optimize edin. Bu ayarlamanın temel amacı, bulamacın viskozitesini azaltırken difüzyonunu iyileştirmek, böylece uygulama sırasında iyi bir akışkanlık ve düzgün yayılma etkisi sağlamak ve gözenek oluşumunu önlemektir.

2. Kullanıma sunulmadan önce kumun tanecik boyutunu ve çamur içeriğini titizlikle kontrol edin. Kumun tanecik boyutunun belirtilen üretim standartlarını karşıladığından emin olmak için sıkı bir eleme işlemi uygulayın. Tanecik boyutunu makul ve optimum bir aralıkta kontrol edin ve kumdaki çamur içeriğini etkili bir şekilde azaltın. Bu adım, safsızlıkların hammaddelerin bağlanmasını ve genel ürün kalitesini etkilemesini önlemek için çok önemlidir.

3. Kireç taneciklerinin boyutunu inceltmek için ayarlama yapın. Daha ince kireç tanecikleri daha büyük bir özgül yüzey alanına sahiptir, bu da sistemdeki diğer hammaddelerle daha kapsamlı ve eşit bir şekilde karışmalarını sağlar. Bu iyileştirilmiş karıştırma, tüm hammadde karışımının homojenliğini artırır, böylece düşük kireç kalitesinin neden olduğu olumsuz etkileri hafifletir ve büyük delik sorununu azaltır.

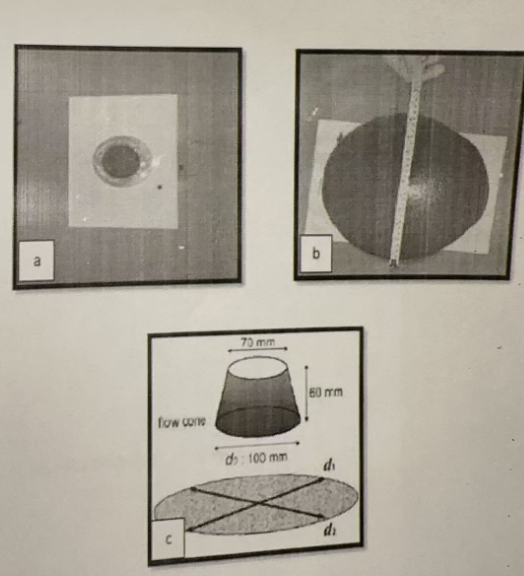

4. Fotoğrafımda gösterilen standarda uygun olarak sıkı bulamaç testleri gerçekleştirin. Viskozite veya difüzyondaki dalgalanmalar gibi bulamacın performansındaki değişiklikleri zamanında tespit etmek için düzenli bir bulamaç test mekanizması oluşturun. Bu değişiklikleri önceden belirleyerek, bulamacın istikrarlı performansını korumak ve böylece büyük delik sorununu önlemek için üretim parametreleri derhal ayarlanabilir.